فرآیند تولید آهن اسفنجی

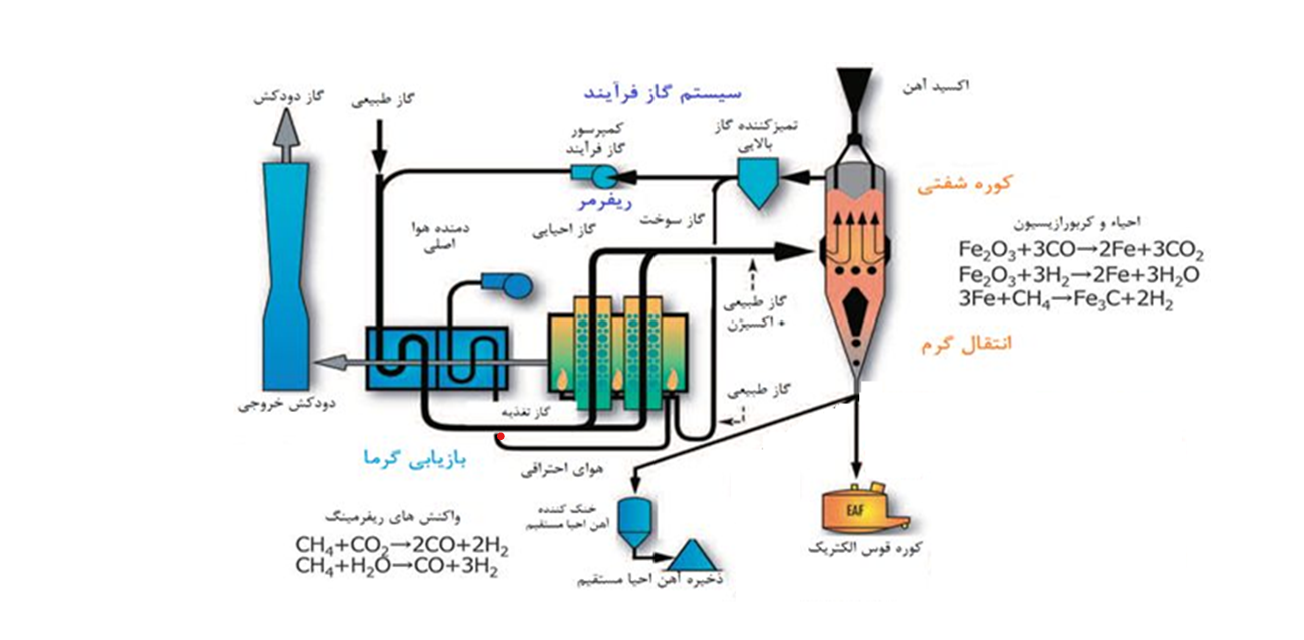

احياي مستقيم اكسيد آهن واكنش شيميايي هيدروژن و منوكسيدكربن با اكسيد آهن براي توليد آهن فلزي مي باشد. خصوصيات حرارتي و شيميايي فرآيند احيا در جريان ناهمسوي گاز و جامد در كوره استوانه اي عمودي موثرتر مي باشد. اكسيد آهن از بالاي كوره توسط لوله هايي شارژ مي گردد و سرعت ورود مواد به آن بطور پيوسته توسط سرعت خروج مواد از پايين كوره كنترل مي گردد. در ناحيه احيا كه قسمت بالايي كوره مي باشد واكنشهاي احيا صورت مي پذيرد و سرعت پايين آمدن مواد در كوره كاملا يكنواخت مي باشد.گاز احيا كننده داغ با دما و آناليز كنترل شده به قسمت پايين ناحيه احياي كوره از طريق نازلهاي محيطي توزيع كننده وارد مي گردد.

مواد احيا شده بسيار متخلخل مي باشد زيرا اكسيژن از گندله حذف گرديده و مايل به اكسيداسيون مجدد مي باشد.دركارخانه هايي كه محصول آنها اهن اسفنجي سرد(DRI) مي باشد، مواد احيا شده قبل از تماس با هوا مي بايست كاملا خنك شوند تا از اكسيداسيون مجدد جلوگيري شود. آهن اسفنجي داغ قبل از خروج از كوره تا دماي حدود 45 درجه سانتيگراد توسط گاز خنك كننده كه بصورت غيرهسو با مواد داغ حركت مي نمايد ، خنك مي گردد. اين گاز در اسكرابر خنك و تميز ميشود و چرخه توسط يك كمپرسور تكرار مي گردد. در كارخانه هايي كه محصول آنها آهن اسفنجي گرم(HDRI) يا آهن بريكت شده گرم (HBI)است، مي بايست همواره از تماس هوا با محصول خروجي جلوگيري شود.

آهن اسفنجي معمولا به شكل كلوخه يا گندلهاي شكل توليد ميكنند و علاوه بر اين بهصورت فشرده و بريكت شده نيز توليد ميشود كه بدان HBI (آهن بريكت شده گرم) ميگويند كه معمولا از طريق فشرده كردن DRI در درجه حرارت حدودا 650 درجه سانتيگراد بهوجود ميآيد. HBI شكل تغليظ شده و فشرده DRI است كه براي انبار كردن و حملونقل آسان طراحي شده است. DRI را ميتوان در كارخانهها و واحدهاي فولادسازي كه در آن جا احيا در واحدهاي احيا در كنار واحد فولادسازيها صورت ميپذيرد استفاده كرد. DRI در جهان يك ماده شارژ كاملا خالص و مرغوب محسوب ميشود. در مقايسه با قراضه، مزاياي استفاده از HBI/DRI يكپارچگي بيشتر آن در تركيب، عناصر مضره كمتر (بهخاطر ماهيت متخلخل آن) و مشكلات كمتر زيستمحيطي آن است.

همانطور كه گفته شد در واحدهايي كه آهن اسفنجي سرد توليد مي كنند با صرف انرژي ، آب سرد وسيركولاسيون گاز خنك كننده، آهن اسفنجي داغ قبل از خروج از كوره تا دماي حدود 45 درجه سانتيگراد خنك مي گردد. و مجدد در واحد ذوب مي بايست با مصرف انرژي الكتريكي در كوره ذوب (EAF) اين افت دمايي را جبران كرد . به همين دليل تكنولوژي استفاده از محصول گرم و ورود آ هن اسفنجي گرم (HDRI) به كوره ذوب به لحاظ مصرف انرژي بسيار جذاب و مطلوب است. ولي به لحا ظ ايمني لازم است بسيار دقيق عمل كرد زيرا خطرات بيشتري به علت اكسيداسيون مجدد و سريع آهن گرم وجود دارد. از طرف ديگر تجهيزات حمل گرانقيمت تري نيز نياز بوده، لذا سرمايه اوليه بيشتري مي خواهد. امروزه به دليل قيمت بالاي انرژي وكاهش ذخاير انرژي استفاده از اين روش توجيه اقتصادي داشته و واحد هاي بيشتري از اين روش استفاده مي كنند.

گاز احيا كننده نيز پس از احيا نمودن گندله ها از قسمت بالاي ناحيه احيا خارج ميگردد و جهت خنك و تميز شدن وارد اسكرابر مي شود و توسط كمپرسور چرخه ادامه مي يابد. اين گاز پس از خنك شدن در اسكرابر محتوي آب خود را كه حاصل از واكنشهاي احياي درون كوره است را از دست مي دهد و گازي با حدود 60 درصد منوكسيد كربن و هيدروژن ايجاد مي گردد. حدود دوسوم از اين گاز با گاز طبيعي مخلوط مي گردد و وارد لوله هاي ريفرمر مي شود. گاز خروجي از ريفورمر حدودا داراي 92 درصد منوكسيدكربن و هيدروژن مي باشد. به دليل برگشت اين گازها و استفاده مجدد از آنها فقط حدود نصف هيدروژن و منوكسيدكربن در گاز احيا كننده ورودي به كوره مي بايست توسط ريفرمينگ گاز طبيعي توليد گردد.

مجتمع ماهان سپهر البرز در بخش های مختلف زنجیره فولاد کشور در تولید محصولات زنجیره کامل فولاد شامل واحد کنسانتره، واحد گندله سازی ، واحد تولید آهن اسفنجی ، واحد ذوب و فولاد ، کارخانه نورد به منظور تأمین بخشی از نیاز داخلی فولاد کشور و نیز بخشی از خوراک کارخانه های فولادسازی در ایران می باشد. بازار محصولات نهایی ماهان سپهر البرز شامل مصرف کنندگان داخل کشور و نیز مصرف کنندگان خارجی (عمدتا کشورهای منطقه و آسیایی) خواهد بود.

© ۲۰۲۴ ماهان سپهر البرز تمامی حقوق محفوظ