فرآیند فولادسازی

شرح کلی فرآیند

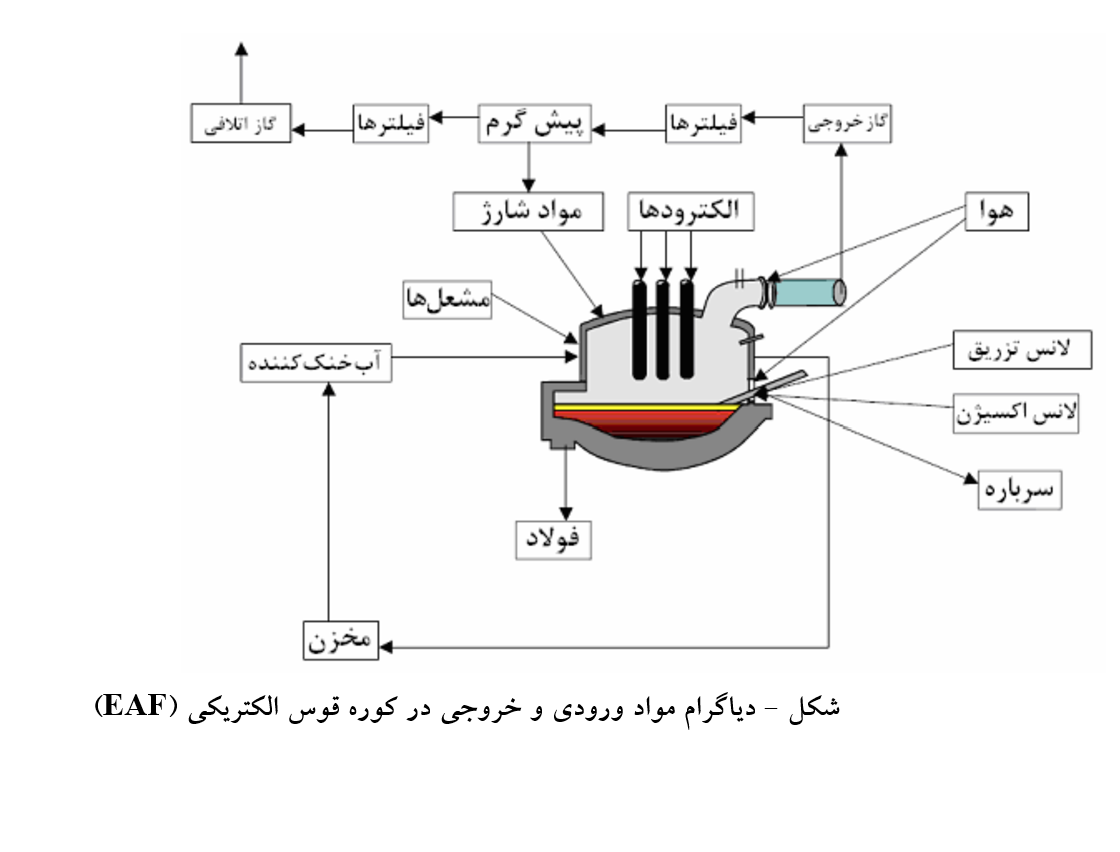

این بخش دربرگيرنده واحد فولادسازی، واحدهاي ريخته گري بيلت، واحد های جنبي، كمكي و سرويس دهنده می باشد. شارژ فلزی کوره قوس الکتریکی شامل حدود 75 درصد آهن اسفنجی و 25 درصد قراضه است. شارژ فلزی شامل آهن اسفنجی و قراضه در نظر گرفته شده است که با توسعه واحد احیا مستقیم از محصول این واحد آهن اسفنجی استفاده خواهد شد و از طریق سیستم حمل توسط نوار نقاله در کوره قوس الکتریکی شارژ میگردد. شارژ فلزی شامل آهن اسفنجی و قراضه در هر ذوب در کوره تغذیه شده و بوسیله قوس الکتریک ایجاد شده توسط الکترودهای گرافیتی ذوب شده و تا درجه حرارت مورد نظر گرم می شوند. فروآلیاژها و دیگر مواد مورد نیاز در خلال زمان ذوب به کوره اضافه می گردد. مذاب به صورت تکباری از کوره در پاتیل تخلیه می گردد. مواد غیرفلزی و اکسیدهای شارژ فلزی بصورت سرباره درآمده و بعنوان محصول جانبی در پاتیل سرباره و یا در زیر کوره و بر روی زمین تخلیه میگردد.

مذاب تخلیه شده در کوره پاتیلی طی عملیات متالورژی ثانویه، تصفیه شده و آنالیز شیمیایی و درجه حرارت مورد نظر را بدست می آورد. در فرآیند با ایجاد گرمای مورد نیاز از طریق متالورژی ثانویه قوس الکتریک میان الکترودهای گرافیتی و فولاد مذاب و دمش گاز خنثی از کف پاتیل به سمت بالا، عملیات تمیز کردن، یکنواخت کردن و تنظیم درجه حرارت نهایی مذاب صورت میگیرد.

در خلال زمان تصفیه، بخشی از مواد افزودنی برای تنظیم نهایی آنالیز شیمیایی مذاب در صورت لزوم به آن اضافه می گردند. مذاب تمیز و تصفیه شده به ایستگاه ریخته گری منتقل می شود و مذاب از کف پاتیل درون یک ظرف میانی به نام تاندیش به آرامی تخلیه می شود و از ظرف میانی وارد قالب مسی ریخته گری می شود و بدین ترتیب فولاد مذاب به صورت شمش (فولاد خام) تولید می شود.

فولادسازی

بخش فولادسازی بر اساس فرآیند تولید غیرمداوم با چهار تجهیز اصلی زیر طراحی شده است:

کوره قوس الکتریک

کوره قوس الکتریکی، یک کوره ذوب با تکنولوژی قوس الکتریکی از طریق الکترودهای گرافیتی و شارژ فلزی است که بدنه و سقف آن توسط سیستم آبگرد خنک می شود. شارژ فلزی در زمان پیش بینی شده انجام خواهدشد و فولاد مذاب به کوره پاتیلی برای ادامه عملیات فرآیند بیشتر فرستاده می شود. کوره قوس الکتریک از نوع EBT با بازوهای هدایت شونده و سیستم دیجیتالی تنظیم الکترودها می باشد و این کوره دارای اتلاف انرژی الکتریکی پایین و ثبات قوس بالا است.

کوره پاتیلی

کوره پاتیلی دومین مرحله از فرآیند تولید فولاد است. فولاد مذاب از کوره قوس الکتریکی به کوره پاتیلی انتقال داده می شود که تجهیزات قوس الکتریکی از طریق الکترودهای گرافیتی شبیه کوره قوس ولی با توان کمتر برای تمیز کردن و تنظیم فولاد بکار می رود.

ریخته گری مداوم

ماشین قالب گیری پیوسته آخرین گام در مرحله تولید فولاد است که فولاد مذاب را از طریق قالب های ته باز و غلطک، به بیلت و بلوم جامد تبدیل می کند. ماشین قالب گیری شامل یک قالب مسی آب خنک و نیز تجهیزات خم کردن برای شکل دادن فولاد مذاب به صورت بیلت و بلوم است.

ذوب

مرحله ذوب اصلیترین مراحل کاری در کوره قوس الکتریکی محسوب میگردد. کوره قوس الکتریکی با مدرنترین وسایل و امکانات مجهز میشود تا زمان ذوب را کوتاه و ظرفیت آن را به حداکثر ممکن برساند. ذوب از طریق تغذیه انرژی در کوره انجام میشود. این انرژی که در نهایت به صورت حرارت متبلور میشود میتواند به صورت الکتریکی و یا شیمیایی باشد. انرژی الکتریکی از طریق الکترودهای گرافیتی تامین میشود و بطور معمول بیشترین سهم را در تامین انرژی مورد نیاز به عهده دارد. معمولاً جرقه و قوس الکتریکی با ولتاژ متوسط شروع شده تا این که الکترودها قراضه را ذوب کنند. معمولاً قراضه سبک در قسمت بالایی قرار دارد تا کار جرقههای اولیه آسان باشد. حدود 15% قراضه در جریان جرقههای اولیه ذوب میشوند. پس از دقایقی الکترودهای گرافیتی به اندازه کافی گرم شدهاند و میتوان با افزایش ولتاژ با جرقه بلند ذوب را ادامه داد و از خراب شدن دیواره و سقف توسط قوس و تشعشع آن هراسی نداشت زیرا مذاب موجود به عنوان محافظ مانع از تسری قوس به دیواره و سقف میگردد.

جرقه و قوس بلند به معنای بیشترین مقدار انرژی ترانس به کوره میباشد و در صورت مصرف آهن اسفنجی در این مرحله میتوان آن را به صورت مداوم در کوره تغذیه نموده و به آرامی وزن مذاب را در کوره افزایش داده و به حد نهایی آن رسانید.

انرژی شیمیایی توسط لنس اکسیژن و کربن تهیه میشود. معمولاً قطعات بزرگ قراضه زمان زیادی برای ذوب شدن لازم دارند و برای کوتاه نمودن این زمان دمش اکسیژن باعث افزایش حرارت شده و ذوب این گونه قطعات را تسریع میکند. با تزریق اکسیژن این خطر وجود دارد که مقداری از مذاب به صورت اکسید وارد سرباره شده و تلف گردد. تزریق کربن علاوه بر افزایش حرارت در ذوب باعث احیای اکسید و بازگشت آهن از سرباره به داخل مذاب می شود. تکنولوژی تزریق سبب کاهش مصرف الکترود، یکنواخت شدن درجه حرارت و ترکیب شیمیایی حمام مذاب، کاهش مقدار FeO در سرباره و مصرف کمتر نسوز کوره خواهد شد.

تزریق همزمان کربن و اکسیژن باعث تشکیل منواکسید کربن می شود که در جریان احیا سوخته شده و در غیر این صورت مقداری از آن به همان صورت منواکسید و مابقی به صورت دی اکسید از سیستم جمع آوری گرد و غبار کوره خارج می گردند. تزریق اکسیژن و کربن سبب کاهش میزان کربن در مذاب، افزایش انرژی گرمایی ورودی و بهم زدن حمام مذاب می شود.

پس از شارژ زنبیل دوم معمولا سطح مذاب در حدی است که می توان بلافاصله کار ذوب را با قوس بلند تحت پوشش سرباره پفکی شروع نمود. سرباره پفکی با تزریق اکسیژن و کربن و تشکیل حباب های گاز منواکسید کربن در سرباره ایجاد می شود که آن را به صورت اسفنجی درآورده و حجم آن افزایش پیدا کرده و به عنوان محافظ دیواره و سقف کوره از قوس عمل می کند. هنگامی که قوس تکمیل شد و سطح آن به حد مطلوب رسید می توان نسبت به نمونه برداری از مذاب برای تعیین درجه حرارت و نیز آنالیز شیمیایی آن اقدام نمود.

سرباره گیری

سرباره گیری به منظور خارج کردن عناصر ناخالصی موجود در مذاب کوره می باشد. در جریان عملیات ذوب و تصفیه برخی مواد ناخواسته در حمام مذاب اکسیده شده و وارد سرباره می شود. یک مزیت مهم سرباره گیری حذف مقدار زیادی فسفر و وارد نمودن آن به سرباره و تخلیه هر چه زودتر آن می باشد. (فسفرزدایی در درجه حرارت پایین انجام می شود) معمولا کوره در جهت مخالف تخلیه مذاب خم شده و سرباره آن از روی مذاب از دریچه سرباره خارج می گردد. سرباره گیری اولیه باعث می شود تا از ورود مجدد فسفر به مذاب جلوگیری شود.

تخلیه مذاب

هنگامی که ترکیب شیمیایی مناسب و نیز درجه حرارت مطلوب در مذاب کوره قوس الکتریکی بدست آمد خروجی مذاب باز شده و مذاب کوره، برای انتقال به مرحله بعدی عملیات فرآوری در پاتیل تخلیه می شود. (معمولا، مذاب داخل کوره، برای پالایش نهایی، توسط پاتیل به ایستگاه کوره پاتیلی منتقل می شود). در جریان تخلیه مذاب مواد آلیاژی به مقدار تعیین شده به مذاب اضافه می شود تا ترکیب شیمیایی مورد نیاز تامین گردد. همچنین مواد اکسیژن زا مانند آلومینیوم و امثال آن را می توان برای حذف اکسیژن به مذاب اضافه نمود. عمل افزودن مواد اکسیژن زا به نام آرام کردن فولاد و یا فرآیند کشتن فولاد نامیده می شود. بجز آلومینیوم گاهی از سیلیسیم و یا منگنز و ترکیبات آن ها به این منظور استفاده می شود. در اغلب فولادهای کربنی هدف تشکیل حداقل ممکن از سرباره مجدد در جریان تخلیه می باشد. مواد پفکی کننده سرباره بر روی مذاب پس از تخلیه در پاتیل به آن اضافه می گردد تا بدین وسیله از تشعشع و کاهش درجه حرارت مذاب در جریان حمل به کوره پاتیلی جلوگیری بعمل آید. برخی مواد و فروآلیاژهای دیگر ممکن است برحسب ضرورت در ایستگاه کوره پاتیلی به آن اضافه شود.

عملیات کوره پاتیلی

مرحله دوم فولادسازی و یا متالورژی ثانویه یک مرحله بسیار حساس در فرآیند تولید فولاد محسوب می شود. یکی از اهداف مهم متالورژی ثانویه کاهش هر چه بیشتر ناخالصی های معلق و موجود در مذاب می باشد. برای این کاهش معمولا از دمش گاز خنثی در درون مذاب استفاده می شود تا با حرکت حباب هوا از پایین به سمت بالا ذرات معلق در اطراف آن جمع شده و به سمت بالای پاتیل و یا سرباره حرکت می کنند و این امر باعث خالص شدن مذاب از این ناخالصی ها می شود. برای دمش گاز در درون مذاب با توجه به حساسیت فولاد مورد نظر از گاز ازت و یا در صورت لزوم از گاز آرگن استفاده می شود.

فرآیند متالورژی ثانویه شامل موارد ذکر شده در زیر است که بر حسب مورد به آن عمل خواهد شد. انتخاب هر یک از روش های متالورژی ثانویه مربوط به نوع و کیفیت فولادی است که بایستی تولید شود. به هر حال دمش گاز خنثی به داخل مذاب یک مرحله مهم با اهداف یکنواخت نمودن ترکیب مذاب و یکنواخت نمودن درجه حرارت مذاب می باشد.

فراهم آوردن امکان واکنش بین مذاب و سرباره بمنظور گوگردزدایی و یا کاهش ناخالصی های اکسیدی در عمل فرآیند متالورژی ثانویه نخست با گرم کردن مذاب توسط قوس الکتریکی در کوره پاتیلی و سپس دمیدن گاز آرگن از پایین برای یکنواخت نمودن درجه حرارت و ترکیب شیمیایی انجام می گیرد. افزودن درجه حرارت مذاب تا حدود 5/4 درجه سانتیگراد در هر دقیقه با ایجاد جرقه و قوس الکترودهای گرافیتی انجام می شود. یک مزیت دیگرکوره پاتیلی امکان نگهداری مذاب میان کوره قوس الکتریکی وریخته گری مداوم می باشد و بدین وسیله از ضایع شدن مذاب تا حدود زیادی جلوگیری می کند.

ریخته گری مداوم

برای شروع ریخته گری، پاتیل فولاد مذاب با جرثقیل از کارگاه پالایش ذوب به کارگاه ریخته گری آورده شده و روی بازوی پاتیل گردان (Ladle Turret) قرار می گیرد که با حرکت آن پاتیل در موقعیت وسط قرار می گیرد.

قبل از آن تاندیش که پیشگرم شده بوسیله ماشین تاندیش در بالای قالب ریخته گری قرارگرفته و مجرای ریخته گری تاندیش با قالب تنظیم می شود پس از اتمام عملیات مذکور تخلیه فولاد مذاب از پاتیل به داخل تاندیش، با باز شدن دریچه کشویی پاتیل، آغاز می شود و زمانی که سطح مذاب در تاندیش به سطح مناسب رسید با عمل کردن استوپر تاندیش ورود مذاب به قالب ریخته گری شروع می شود یک نازل بلند که به دریچه کشویی متصل است از تماس جریان هوا با فولاد مذاب و اکسیداسیون فلز جلوگیری می کند.پس از این که فولاد مذاب به اندازه کافی در قالب ریخته شد شمش مجازی (Dummy Bar) در ته قالب با سرعت مشخص به خارج هدایت شده و شمش جایگزین آن می شود.

قالب در زمانی که فولاد مذاب به داخل آن وارد می شود نوسان می کند و یک پودر مخصوص بین مذاب و دیواره مجرای قالب را می پوشاند یک سیستم اتوماتیک سطح مذاب در قالب را جهت جلوگیری از پارگی شمش، منجمد شدن و چسبندگی به قالب کنترل می کند، شمش تولید شده پس از ترک قالب بوسیله غلطک های مسیر که به سگمنت های مختلف تقسیم شده است، هدایت می شود.در مسیر عبور بر اثر پاشش آب رشد پوسته انجماد توسعه خواهد یافت پس از صاف شدن شمش توسط صاف کننده، شمش مجازی در انتهای ماشین ریخته گری و قبل از رسیدن به ماشین برش از شمش جدا می گردد. شمش پس از عبور از صاف کننده بر روی میز غلطکی برش قرار می کیرد و سر شمش توسط ماشین برش قطع می گردد.

سرعت بالای انجماد همچنین به تکنولوژی ماشین و نیز نوع فولاد که تولید می شود بستگی دارد. انتقال حرارت بعضی از فولادها زیاد بوده و انجماد آنها به صورت منظم از جداره قالب به سمت مرکز شمش انجام می شود. در مورد این فولادها امکان در مورد این فولادها امکان ریخته گری با سرعت بالا وجود دارد.

بسیاری از فولادها و بطور کلی اغلب فولادهای آلیاژی دارای رفتار انجمادی متفاوت هستند. برخی فولادها مانند فولادهای ضدزنگ دارای انجماد خمیری شکل و نسبت به ترک و دیگر عیوب ریخته گی بسیار حساس می باشند و ریخته گری آنها در شرایط کنترل شده بایستی انجام شود. خنک کردن قالب ریخته گری توسط پاشش آب پودر شده صورت می گیرد.

شیوه انتقال حرارت و ماهیت آن و نیز تنش های الاستیک و پلاستیک ایجاد شده در شمش منجمد شده در جریان ریخته گری مداوم، بایستی مورد توجه قرار گیرد و کنترل شود. امروزه نرم افزارهای کامپیوتری زیادی بمنظور پیش بینی رفتار مذاب در قالب و پس از آن وجود دارد که هر کدام می تواند بخشی از کنترل فرآیند ریخته گری را تسهیل نماید.

در صورت عدم دقت و کنترل کافی فرآیند انجماد در ماشین ریخته گری، شمش تولید شده شامل انواع عیوب مانند ترک های سطحی و عمقی و تجمع ناخالصی ها در نقاط معین و تضعیف خواص مکانیکی در آن نقطه خواهدشد. مکانیزم نوسان ماشین ریخته گری هیدرولیکی است تا با کنترل دقیق دایره نوسانات از ایجاد خلل و فرج در شمش جلوگیری شود. برش شمش توسط دستگاه برش پاندولی انجام می شود. در انتهای ماشین ریخته گری مداوم سیستم پوسته برداری قرار دارد.

مجتمع ماهان سپهر البرز در بخش های مختلف زنجیره فولاد کشور در تولید محصولات زنجیره کامل فولاد شامل واحد کنسانتره، واحد گندله سازی ، واحد تولید آهن اسفنجی ، واحد ذوب و فولاد ، کارخانه نورد به منظور تأمین بخشی از نیاز داخلی فولاد کشور و نیز بخشی از خوراک کارخانه های فولادسازی در ایران می باشد. بازار محصولات نهایی ماهان سپهر البرز شامل مصرف کنندگان داخل کشور و نیز مصرف کنندگان خارجی (عمدتا کشورهای منطقه و آسیایی) خواهد بود.

© ۲۰۲۴ ماهان سپهر البرز تمامی حقوق محفوظ