انتخاب تکنولوژی فرايند فرآوری

(کنسانتره سازی)

فرآوری سنگ آهن با توجه به مقررات كد فدرال ايالات متحده، بخش 261.4 آيين نامه 40 CFR (Code of Federal Regulation) به مراحل، آسيا (سنگ شکني و آسياب کني )، شستشو، فيلتراسيون، طبقه بندي، دانه بندي، آرايش ثقلي، جداکننده مغناطيسي، فلوتاسيون و آلگومراسيون دسته بندي شده اند. جهت انتخاب تکنولوژي مناسب براي تغليظ سنگ آهن از يک کانه مشخص، ابتدا بايد يک سري آزمايشات در مقياس آزمايشگاهي و نيمه صنعتي بر روي ماده معدني انجام گيرد تا ضمن بررسي خصوصيات شيميايي و فيزيکي ماده معدني، با بررسي رفتار آن بتوان مناسبترين تکنولوژي را براي تغليظ آن انتخاب نمود. بعبارت ديگر، اساس انتخاب تکنولوژي در اين نوع از فرايندها، انجام يک سري آزمايشات خاص بر روي ماده معدني مي باشد.

در هر يک از مراحلي که در بالا به آن اشاره شد، روش هاي متفاوتي را مي توان استفاده نمود. مراحل مختلف فرآوری کنسانتره جهت انتخاب تکنولوژي مناسب توليد به شرح زير است. براي انتخاب تکنولوژي و تجهيزات کارخانه توليد کنسانتره، تحقيقات و مطالعاتي از نظر طراحي و عملياتي انجام شده است و بر اساس دو راهکار مهم زير تکنولوژي قسمتهاي مختلف انتخاب مي شود:

شرح کلي فرايند

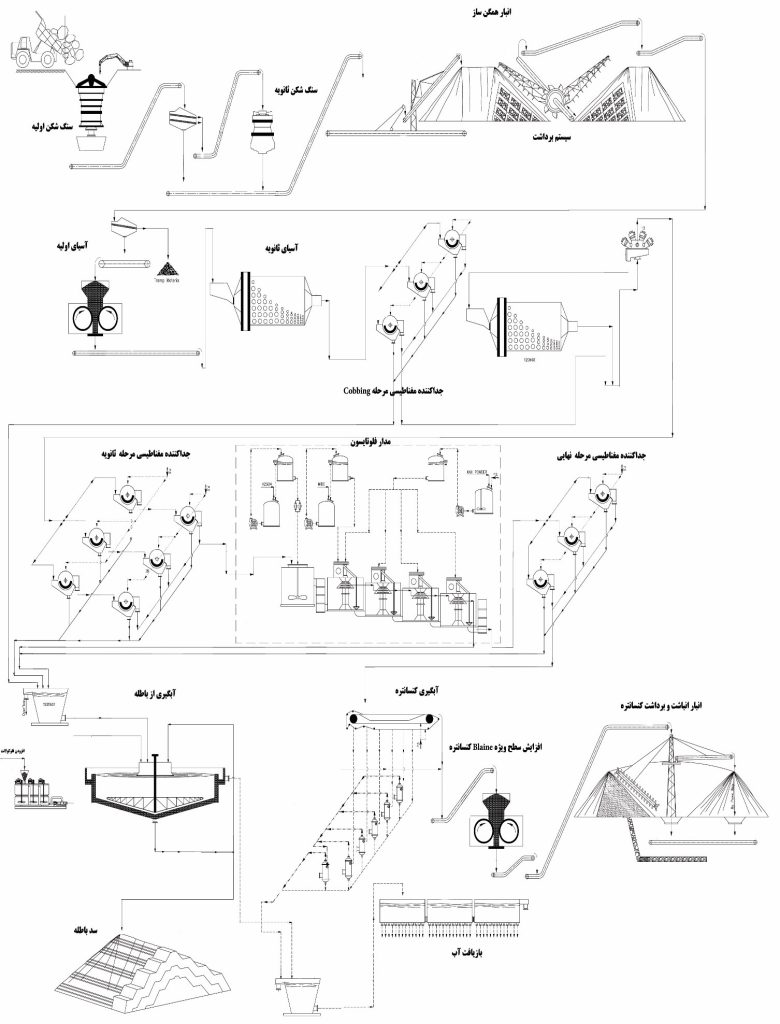

طرح احداث کارخانه کنسانتره بر اساس آزمايشات اوليه به روش فراوری تر می باشد که نمودار مقدماتي جريان مواد جهت فرآوری سنگ آهن تهيه شده است. مدار فرايند در اين نمودار جريان مواد بطور خلاصه از بخش هاي مختلفي شامل انبار ذخيره سنگ شکن ، سيستم برداشت ،آسياي اوليه ،آسياي ثانويه ،جداکننده مغناطيسي مرحله Cobbing، جداکننده مغناطيسي ثانويه ،مدار فلوتاسيون ،آبگيري کنسانتره ،افزايش سطح ويژهBlaine کنسانتره ، آبگيري از باطله ،بازيافت و تامين آب ، انبار انباشت و برداشت کنسانتره تشکيل شده است. که در صفحه بعد نمودار شماتيک جريان مواد فرايند فرآوری کنسانتره نشان داده شده است.

سنک آهن وردی از طریق کامیون و یا حمل ریلی به محل انبار همگن ساز در محوطه کارخانه فرآوری انتقال و در آن مکان ذخيره مي شود.

سنگ آهن همگن شده پس از برداشت از انبار استوکپايل با دانه بندي زير K100=50mm به بخش آسياي خشک رو باز که شامل ﺁﺳﻴﺎﻱ ﻏﻠﻄﻜﻲ ﺑﺎ ﻓﺸﺎﺭ ﺑﺎﻻ (HPGR) و آسياي گلوله اي انتقال مي يابد مواد بعد از گذر از اين مدار وارد جداکننده مغناطيسي تر مرحله Cobbing که از تعدادي غلطک تشکيل شده اند مي شوند، در اين مدار مواد به دو بخش تقسيم مي شوند ، که باطله به بخش تيکنر باطله و کنسانتره قبل از انتقال به هيدروسيليکونها وارد يک آسياي گلوله اي در مدار بسته مي شود.

ته ريز هيدرو سيلکون جهت خردايش مجدد به آسياي گلوله اي ثانويه و سر ريز هيدوسيليکون به مراحل بعدي فرايند هدايت مي شود.

خروجي آسياي گلوله اي ثانويه نيز جهت دانه بندي و طبقه بندي مجدد به هيدروسيليکون باز گردانده مي شود. محصول خروجي از مدار آسيا وارد جداکننده هاي مغناطيسي چند مرحله اي rougher و cleaner مي شوند اين جداکننده ها طوري طراحي شده اند که حداکثر بازيابي سنگ آهن را داشته و از باطله جدا شوند.

کنسانتره خروجي جهت گوگردزدايي به وسيله برخي مواد شيميايي وارد سلولهاي فلوتاسيون مي شوند، کف و باطله اين قسمت جهت آبگيري به تيکنر باطله و محصول به يکسري جداکننده مغناطيسي مرحله تميز کننده finisher که به عنوان آبگيري نيز قبل از مرحله آبگيري به وسيله فيلتر ها مورد استفاده مي گيرد و در نهايت مواد کنسانتره به واحد آبگيري کنسانتره جهت حصول به درصد روطوبت مجاز انتقال مي يابد.

در بخش ديگر کارخانه تيکنرها و تانک ها جهت بازيابي آب از دوغاب باطله مورد استفاده قرار مي گيرند. عملکرد تيکنرها به گونه ايست که بخش اعظمي از آب بازيابي شده و جهت استفاده در فرايند شستشو و رقيق کاري مورد استفاده قرار مي گيرد.

کنسانتره توليدي جهت افزايش سطح ويژهBlaine به بخش آسياي پاياني توسط ﺁﺳﻴﺎﻱ ﻏﻠﻄﻜﻲ ﺑﺎ ﻓﺸﺎﺭ ﺑﺎﻻ ((HPGR در مدار باز فرستاده مي شوندو سپس به انبار کنسانتره انتقال مي يابند.

مجتمع ماهان سپهر البرز در بخش های مختلف زنجیره فولاد کشور در تولید محصولات زنجیره کامل فولاد شامل واحد کنسانتره، واحد گندله سازی ، واحد تولید آهن اسفنجی ، واحد ذوب و فولاد ، کارخانه نورد به منظور تأمین بخشی از نیاز داخلی فولاد کشور و نیز بخشی از خوراک کارخانه های فولادسازی در ایران می باشد. بازار محصولات نهایی ماهان سپهر البرز شامل مصرف کنندگان داخل کشور و نیز مصرف کنندگان خارجی (عمدتا کشورهای منطقه و آسیایی) خواهد بود.

© ۲۰۲۴ ماهان سپهر البرز تمامی حقوق محفوظ